The cow dung of the fecal pond can be pumped into the dewatering machine by a slush pump with a defecation processor, and the water content of cow dung is about 40% after treatment; crops such as straw and rice bran (containing N\P\K) can also be used as fillings and then sprinkled with biosclerosing agents. Mix 1KG of the fungicide with 20KG of water to the raw material, then 1ton of raw material can be fermented. Flip once in 1-2 días, and generally 7-10 days the materials can be completely ripe.

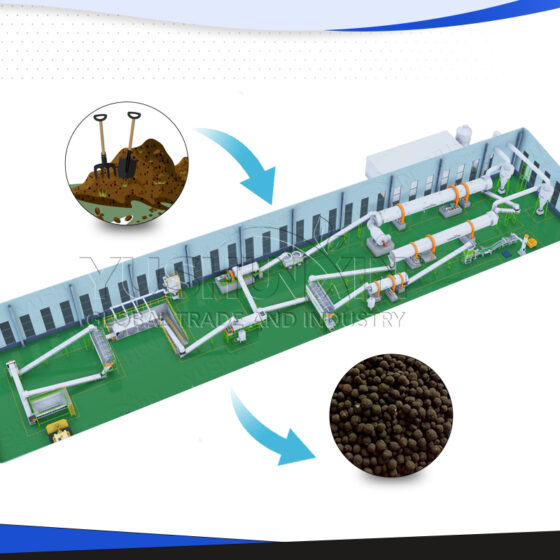

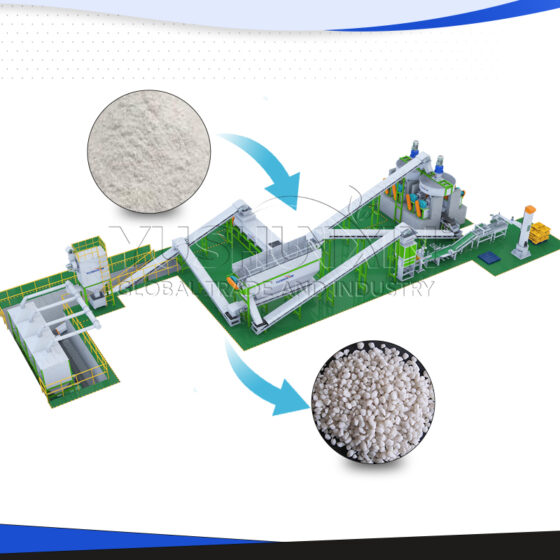

Whole set of equipment

Compost turner, semi-wet material crusher, mezclador horizontal, Granulador, secadora, cooler, rotary drum screening machine, máquina de recubrimiento, packaging equipment, belt conveyor, etc..

Main Steps to Produce Cow Dung Fertilizer

1.Collection and Dewatering: Collect fresh cow dung and dewater it using a cow dung dewatering machine to remove excess moisture. This step helps in reducing the volume of the dung and makes it easier to handle.

2.Compostaje: Transfer the dewatered cow dung into composting bins or heaps. Use a compost turning machine to regularly turn and mix the dung to ensure proper aeration and decomposition. Monitor the temperature and moisture content during composting. It usually takes several weeks for the composting process to complete.

3.Trituración y mezcla: Once the composting process is complete and the cow dung is decomposed, crush the composted material into smaller particles using a crushing machine.

4.Mixng: Mix the crushed composted cow dung with other organic materials or additives like crop residues, agricultural waste, or microbial inoculants to enhance the nutrient content and microbial activity.

5.Granulación: Feed the mixed material into a disc granulating machine to form granules. This step helps in improving the handling and application of the fertilizer.

6.El secado:Dry the granulated cow dung fertilizer using a drying machine. This step reduces the moisture content of the fertilizer to improve its shelf life and prevent caking.

7.Enfriamiento: Después del secado, cool the fertilizer granules using a cooling machine. This step helps in stabilizing the granules and preventing them from sticking together.

8.Screening: Pass the cooled fertilizer granules through a screening machine to separate out any oversized or undersized particles and ensure uniform particle size.

9.Packing: Finally, pack the screened fertilizer granules into bags or containers using a packing machine. Ensure proper labeling and storage to maintain the quality of the fertilizer.

Hi need to know details with capacity,precio

Is this a single unit or separate machines are needed for different activities. Decomposting, aplastante, mezcla, granulación, el secado, cooling, Screening, packaging.

Please give me a quotation of the organic liquid and granule Fertelizer